新产品导入流程指导

1. 目的,通过规范新产品导入过程,确保新产品生产符合产品设计要求,并在新产品生产过程中 发现和解决在批量生产中可能出现的问题,为批量生产顺利进行做准备。

2. 适用范围,适用于需要在本公司转产的 IPD 项目、部门级研发项目的导入指导。

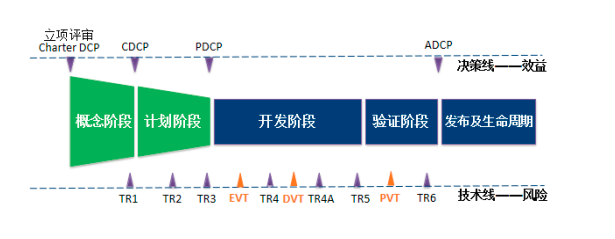

3. 术语 (1)EVT: Engineering Verification Test (工程验证阶段) 产品开发初期的设计验证,一般这个阶段是工程样品,是给研发工程师做除错(debug) 及验证用的,许多东西刚设计出来,问题还很多,有些甚至是实验性质,研发工程师可能还 在测试可行的设计方案,所有可能的设计问题都必须提出来一一修正,所以重点考虑设计完 整,是否有遗漏任何产品规格性能。由研发代表主导对样品各功能进行全面验证。

(2)DVT: Design Verification Test (设计验证阶段) 解决 EVT 阶段的问题后进行,把设计及制造问题找出来,确保所有的设计都符合规格 要求,并可以生产。

(3)PVT:Process Verification Test (生产验证阶段) 主要验证新产品各功能稳定性和一致性,以及制程能力验证。试产的目的是要做大量 的产前制造工艺验证,所以必须要生产一定量的产品,所有的生产程序都要符合生产过程控 制的标准程序。

4.新产品验证工作/管理内容

4.1 总览

(1)试制流程触发前置条件:EVT 流程在 TR3 评审报告通过后启动,DVT 流程在 TR4 评审报告 通过后启动,PVT 流程在 TR5 评审报告通过后启动。

(2)紧急例外放行流程要求:当无相关评审报告或者相关评审报告未通过,且项目需要提前 进入新产品流程。申请人需要走紧急例外放行流程。且同时具备完整的工艺文件,测试工装 等必要信息。

4.2 EVT 验证流程

(1)EVT 验证流程图

(2)EVT 阶段试制:TR4 审核通过的项目可以进入 EVT 阶段的试制。

(3)试制项目建立:由研发代表在试制前召集建立试制项目团队(包括研发代表、质量代表、 制造代表、MC、TE、产品工艺工程师等项目成员)。

(4)EVT 阶段试制申请:由制造代表作为制造中心接口定期收集(每月 10 日,遇假期提前) 各产品线本月及次月的试制计划(本月 10 日至次月 30 日)并传递至计划主管。

(5)EVT 试制启动会议:制造代表主导召开试制启动会议,从人,机,料,环,法,测的维度 明确试制参与人员,涉及的设备,工装夹具,产品数量、工艺流程(EVT 试制阶段的主流程: SMT-DIP),物料准备以及预计开工时间,相关文件挂靠,测试工装(如有)等项目。然后 根据试制流程分配试制开工任务;参加会议的角色:制造代表、质量代表、研发代表、产品 工艺工程师、MC、TE、生产组长、采购工程师等。

(6)开工检查会:各岗位接收到试制启动会议分配任务,完成后主动反馈进度给制造代表; 制造代表在试制开工前 1 周的周一组织对分配任务进行总结复盘,确保试制人员,设备,物 料,测试工装(如有),以及相关文件都满足开工条件后输出开工检查报告给计划主管,将 试制计划排产至下周进行。若存在部分任务未按期完成,可突击在当周周三完成,由制造确 认后输出开工检查报告给计划主管;若出现超期未完成,试制计划顺延直至具备开工条件。

(7)计划排产:计划主管收到制造代表的试制需求和开工检查报告后,将计划纳入下周生产 计划。

(8)试制过程:SMT 工程师负责编制和调试 SMT 程序、炉温,检查板卡布局;试制小组(SMT 生 产线)根据生产计划进行备料、准备过炉治具(异形板或柔性板使用)、钢网及辅料,试制过 程如实记录各工站的实际生产条件、工艺参数形成产品首件报告并保留炉温曲线;试制过程发 现问题,生产组长应立即反馈试产状况和问题点至工艺工程师和研发硬件工程师,并将问题 点填写于《试制过程的问题登记表》中;对自身制程不良问题点做出分析改善,给出有效的临 时改善对策和长期的纠正预防措施。如有测试生产组长统计测试过程数据并留档,试制过程的 良率统计数据由制造代表收集,试制过程的不良品维修记录由研发代表负责收集。

(9)试制总结:由制造代表整理试制过程问题汇总《试制过程的问题登记表》,召开试制总 结会议,编制试制总结报告和《试制问题统计和关闭跟踪表》。并在会上明确问题相关责任 人和关闭时间。参加会议的角色:制造代表、研发代表、质量代表、产品工艺工程师、MC、 生产组长、采购工程师等。

(10)试制问题评审:由制造代表对试制过程的问题关闭进行持续跟踪,直至相关问题责任人 完成相关工作并提供对应的文档证据。影响生产效率,产品质量等严重问题关闭后方可进入 下一阶段试制。同时制造代表对可制造性问题收集后更新到包需求文件中。

4.3 DVT 验证流程

(1)DVT 验证流程图

(2)PVT 阶段试制:TR5 审核通过的项目可以进入 PVT 阶段的试制。

(3)试制项目建立:由研发代表在试制前召集建立试制项目团队(包括研发代表、质量代表、 制造代表、TE、MC、产品工艺工程师等项目成员)。

(4)PVT 阶段试制申请:由制造代表作为制造中心接口定期收集(每月 10 日,遇假期提前) 各产品线本月及次月的试产计划(本月 10 日至次月 30 日)并传递至计划主管。

(5)PVT 试产启动会议:主导召开试产启动会议,全面检查产品生产是否有遗留未解决的问 题点和新增加的工序;明确试产产品数量、预计开工时间,根据试产时间分配试产开工任务, 包括钢网、过炉载具、产品化文件和物料的准备;参加会议的角色:制造代表、质量代表、 研发代表、产品工艺工程师、MC、TE、生产组长、采购工程师等。

(6)开工检查会:各岗位接收到试产启动会议分配任务,完成后主动反馈进度给制造代表; 制造代表在试产开工前 1 周的周一组织对分配任务进行总结复盘,确保试制人员,设备,物 料,测试工装(如有),以及相关文件都满足开工条件后输出开工检查报告给计划主管,将 试产计划排产至下周进行。若存在部分任务未按期完成,可突击在当周周三完成,由制造确 认后输出开工检查报告给计划主管;若出现超期未完成,试产计划顺延直至具备开工条件。

(7)计划排产:计划主管收到制造代表的试产需求和开工检查报告后,将计划纳入下周生产 计划。

(8)试制过程:SMT 工程师负责编制或优化 SMT 程序、炉温;生产组长根据《生产过程管理程 序》完成产品生产,并收集生产过程测试数据和不良数据;试产过程中发现问题,应立即反馈 至生产工艺工程师,并将问题点填写于《试制过程的问题登记表》中;对自身制程不良问题 点做出分析改善,给出有效的临时改善对策和长期的纠正预防措施。 试产过程中生产工艺工程 师全程进行跟线,完善标准作业指导书 WI、更新产品工时数据统计并统计制造过程的良率数 据;由质量工程师进完善质量检验标准。

(9)试产总结会:由制造代表整理试产过程问题汇总《试产过程的问题登记表》,召开试产 总结会议,输出试产总结报告和《试产问题统计和关闭跟踪表》;制造代表与研发代表,产 品工艺工程师,质量代表以及生产组长共同输出制造系统验证报告和握手计划。由质量工程 师输出《首件鉴定报告》;由产品线工艺工程师输出《产品配置清单》终稿;由研发代表结合 试制和试产的不良品维修数据编制并发布《维修作业指导书》。会上需要明确问题相关责任人 和关闭时间。

(10)试产问题审核:由制造代表对试产过程的问题关闭进行持续跟踪直至相关问题责任人完 成相关工作并提供对应的文档证据。影响生产效率,产品质量等严重问题关闭后方可进入下 一阶段试制。同时制造代表对可制造性问题收集后更新到包需求文件中。

(11)结合小批量试产,由制造代表主导对产品进行量产可行性评估(主要涵盖生产员工技能、 测试工装、产品和工装的产品化文件、生产工艺文件、检验文件、排产数据、转产良率、产 品不良问题及改善清单、质量 FAI),输出《转产评审表》得出结论,产品是否达到量产的 水平,或需要做哪些工作才能过到量产的水平,将评审意见输出给 IPMT。

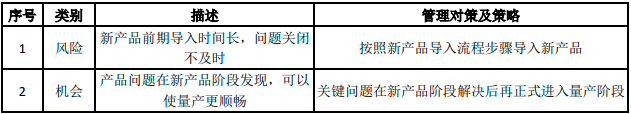

4.5 风险与机会管理

5.环境管理、职业健康安全管理要求: 不涉及

6. 记录表单 :不涉及

7.相关/支持性文件 《试制过程的问题登记表》 《试制问题统计和关闭跟踪表》 《板卡布局检查问题清单》 《转产评审表》 《维修作业指导书》 《首件鉴定报告》 《生产过程管理程序》

8.附录

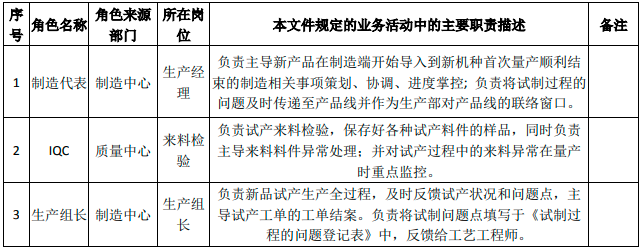

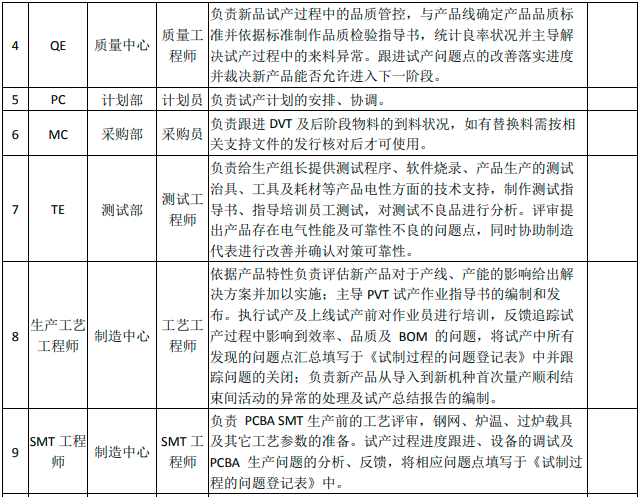

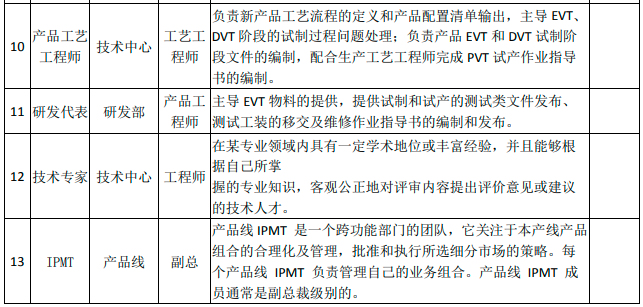

8.1 流程活动角色和职责对照表

联系我们

Contact us